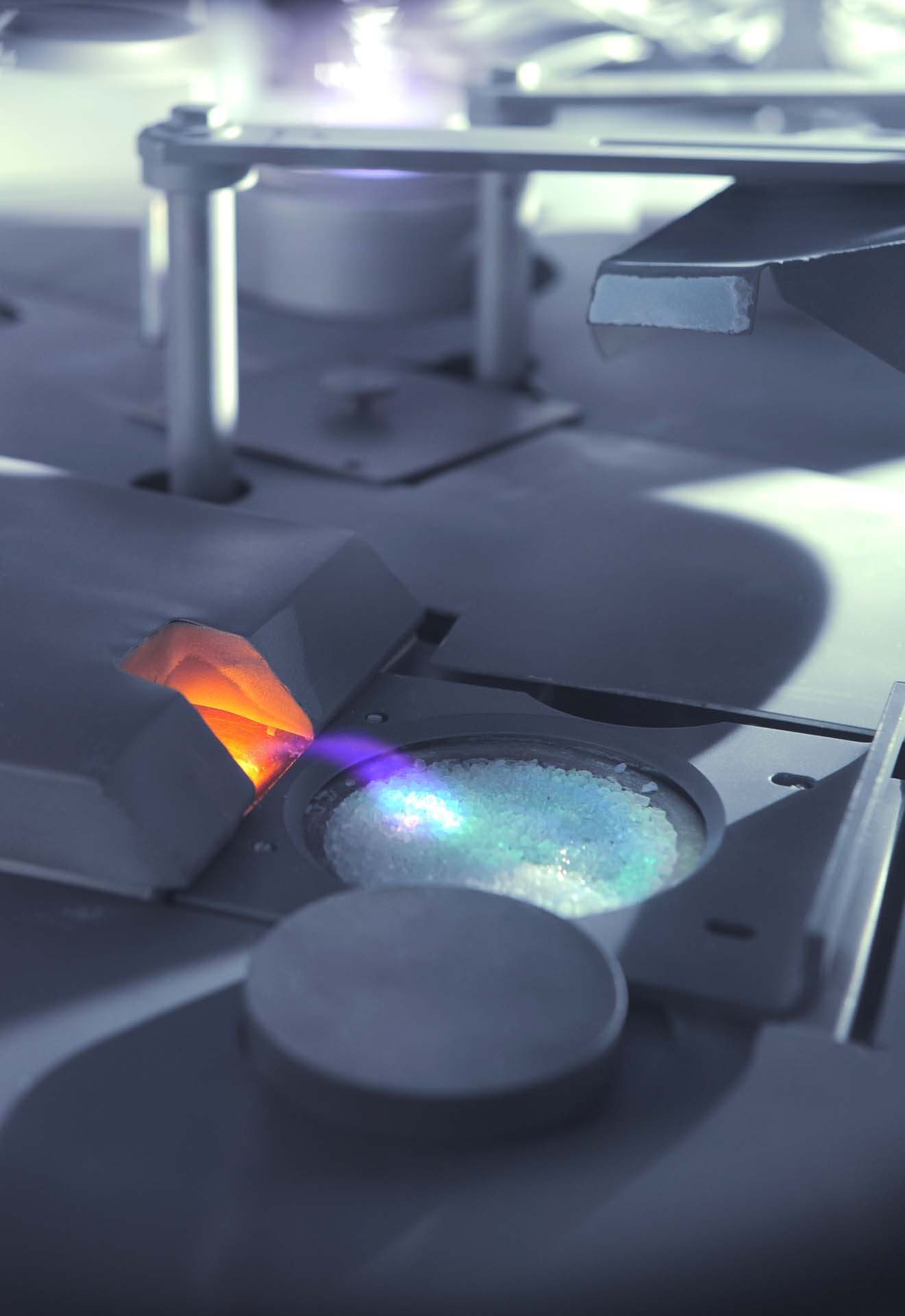

Physical Vapour Deposition

PVD-Beschichtungsverfahren für dünne Schichten

Wir bieten Dünnschichttechnologie für optische Anwendungen mit einer großen Bandbreite an Verfahren.

Die von uns hauptsächlich genutzte Beschichtungstechnologie ist das PVD-Verfahren. PVD steht für Physical Vapour Deposition, die physikalische Gasphasenabscheidung. Dabei handelt es sich um ein im Vakuum stattfindendes Beschichtungsverfahren.

Mit dem PVD-Prozess können Glas bzw. optische Gläser, Metallsubstrate oder auch Kunststoffe und Keramik beschichtet werden.

Zu den Verfahren der physikalischen Gasphasenabscheidung, die bei uns zum Einsatz kommen, zählen die Technologien

Verdampfungsverfahren / PVD-Beschichtung

- Elektronenstrahlverdampfen (engl. electron beam evaporation) für Metalle und ihre Verbindungen

- Elektronenstrahlverdampfen mit Ionenunterstützung

- Sputtern (Sputterdeposition, Kathodenzerstäubung), bspw. Magnetron Sputtern (MS)

- Thermisches Verdampfen (auch als Bedampfen oder Bedampfungstechnik bezeichnet) für Metalle und ihre Verbindungen mit einem Schmelzpunkt bis ca. 1800 °C

Unterschiedliche Materialien können verdampft werden, um als Schicht auf einem Substrat zu kondensieren: zahlreiche Metalle, Oxide, Fluoride oder Sulfide sowie Halbleiter. Zudem kann das Reaktivgase wie Sauerstoff (O2) oder Stickstoff (N2) zugeführt werden, um Metalle oder Halbleiter beim Abscheiden zu oxidieren oder nitrieren. Die in Trägern fixierten Substrate werden in der Regel während der Beschichtung bei konstanter Geschwindigkeit rotiert. Die Schichtstärke der mit PVD-Verfahren erzeugten Einzelschichten liegt im Bereich von etwa 100 Nanometer (nm). Meist werden mehrere Schichten übereinander aufgebracht, bis zu mehreren hundert einzelnen Schichten. Die gesamte Schichtdicke dieser Mehrschichtsysteme kann bis zu einigen zehn Mikrometern (µm) betragen.

Haftfestigkeit, Dichte und Härte der aufgebrachten Schichten lassen sich deutlich erhöhen, indem die zu beschichtende Substrate geheizt und bzw. oder mit Ionen beschossen werden.

Eigenschaften wie Reflexion, Transmission und andere Faktoren in ein oder mehreren Wellenlängenbereichen und unter verschiedenen Einfallswinkeln können wir mit optischen Beschichtungen präzise steuern.

Die so entstandenen Schichten werden in der Optik, Automobilindustrie und Sensortechnik, aber auch in der Medizin- und Elektrotechnik genutzt.

Elektronenstrahlverdampfung – Electron Beam Evaporation

Bei der Elektronenstrahlverdampfung (Englisch „Electron Beam Evaporation“, kurz EBE) geschieht das Verdampfen im Vakuum unter Nutzung einer Elektronenstrahlkanone, weshalb die Methode auch „e-beam coating” genannt wird.

Die Elektronenstrahlkanone gibt einen Hochspannungs-Elektronenstrahl ab. Der Elektronenstrahl wird in einen gekühlten Schmelztiegel gelenkt, in dem sich das Beschichtungsmaterial befindet. Dadurch wird das Material erhitzt, bis es verdampft bzw. sublimiert. Der entstehende Teilchenstrahl ist auf das Substrat gerichtet, auf dem das Material zu einer Schicht kondensiert.

Mittels Elektronenstrahlverdampfung kann eine große Bandbreite an Beschichtungsmaterialien aufgebracht werden.

Ionenunterstützte Abscheidung – Ion Assisted Deposition

Die ionenunterstützte Abscheidung, bzw. im Englischen ion assisted deposition (IAD), ist eine Variante der Elektronenstrahlverdampfung. Im Vergleich zur Elektronenstrahlverdampfung wird bei der ionenunterstützten Beschichtung eine zusätzliche Ionenquelle mit Gleichstrom-Plasma, wie APS oder End-Hall, oder mit induktiv eingekoppeltem Plasma, Englisch inductively coupled plasma (ICP), genutzt. Dabei wird das Plasma auf die Kalotte mit den Substraten gerichtet. Dieser zusätzliche Beschuss der wachsenden Schichten und die gesteigerte kinetische Energie der kondensierenden, aktivierten Moleküle erzeugen eine dichtere Mikrostruktur der entstehenden Schichten und verringern dadurch den Einfluss von Luftfeuchtigkeit auf die Schichteigenschaften. Manche Materialien wie Fluoride können allerdings mit der IAD nicht aufgebracht werden.

Magnetron Sputtering

Beim Sputtern (von englisch to sputter = zerstäuben), auch Kathodenzerstäubung genannt, werden Atome aus einem Festkörper (Target) durch Beschuss mit energiereichen Ionen herausgelöst. Das vom Target abgetragene Material kondensiert auf den Substraten. So lassen sich gute Schichtdickengenauigkeiten, hohe Dichten, geringe Rauheit und eine gute Schichthaftung erzielen.

Thermisches Verdampfen / Bedampfungstechnik

Durch thermisches Bedampfen können dünne Schichten aus Metallen (bspw. Kupfer, Silber) oder anderen Materialien (z. B. Indium-Zinn-Oxid, Siliziumdioxid) auf Substrate abgeschieden werden. Dabei wird das schichtbildende Material durch einen elektrischen Widerstandsversdampfer erhitzt.

Die Vorteile der Dünnschicht-Beschichtung mittels PVD-Technik

Alle genannten PVD-Prozesse erzeugen sehr dünne Schichten (Englisch film), v.a. im Vergleich zu anderen Beschichtungstechnologien wie etwa galvanischen Verfahren oder Lackierungen. Deshalb wird die PVD-Beschichtung auch als „thin film deposition coating“ oder „thin film coating“ (Dünnschichttechnik) bezeichnet. Die Beschichtungstechnologien werden von Bte für die Produktion von optischen Beschichtungen auf Glas-, Kunststoff- oder Metall-substraten angewendet.

- Beeinflussung des Reflexions-, Transmissions- und Emissionsverhaltens nach den Anforderungen der Kundenanwendung

- Hohe chemische Stabilität

- Sehr gute thermische Stabilität

Unsere Anlagen im Überblick

Wir setzen modernste Beschichtungsanlagen unterschiedlicher Technologien ein.

- 28 Vakuumbeschichtungsanlagen in verschiedenen Größen

- Inline-Beschichtungsanlage mit Multi-Chamber-System

- Ion assisted deposition (IAD)

- Magnetron-Sputter-Anlagen

- Hochvakuumbeschichtungsanlagen mit Planetarsystem